流化床干燥設備是利用流態化技術對流體或固體顆粒進行物理或化學加工,如干燥、浸取、吸附和離子交換和顆粒混合等的干燥設備機械。流化床干燥設備熱質傳遞速率是很高的、結構緊湊、干燥設備方便操作等優點而被廣泛使用在化工、食品、陶瓷、制藥等行業。

一、 振動流化床干燥設備工作原理與結構

濕物料進入流化床內與熱空氣在布風板上方接觸,顆粒物懸浮在氣流之中,形成流化狀態。顆粒與熱空氣均勻、充分地混合,進行傳熱和傳質,脫除水分,達到干燥。產品合格后就由流化床的出料口排出。

顆粒物料在普通流化床干燥設備中進行干燥時,物料顆粒是均勻的且有一定的規格,不然會形成溝狀流和滯動區,顆粒粒度分布寬時,夾帶嚴重,濕度大時易結塊,以及由于顆粒返混,顆粒停留時間分布范圍大,顆粒含濕量不均,因此限制了普通流化床干燥機的使用范圍。為了克服其缺點,國外在改善流化床干燥機性能等方面做了大量研究。特別是在能源緊張的今天強化傳質傳熱過程,節約能源、提高質量,使流化床干燥機具有廣泛的適應性和經濟上的合理性,振動流化床干燥機具有重大的意義。振動流化床干燥機設計先進、質量可靠、適用范圍廣、并具有顯著的節能性和能干燥在其它干燥機上難以干燥的物料的優點,因此振動流化床干燥機得到各行業的普遍歡迎。

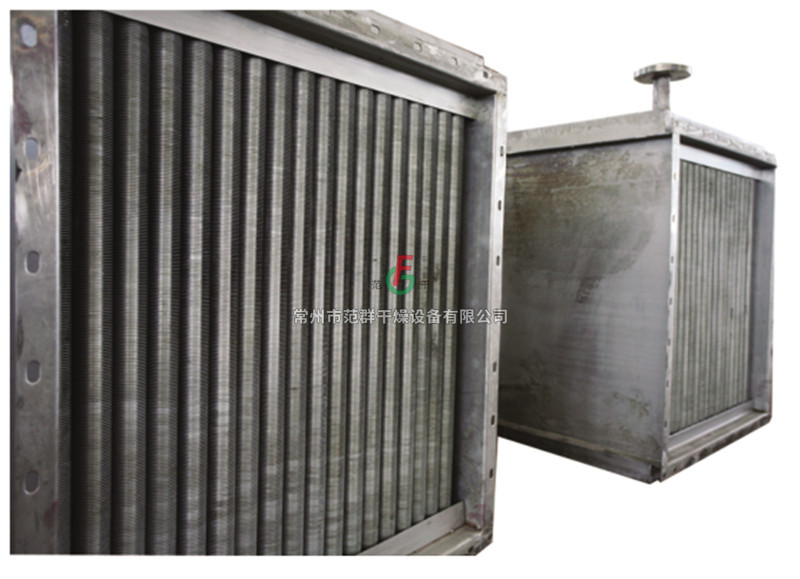

振動流化床干燥機是由振動電機產生激振力使機器振動,物料在這給定方向的激振力的作用下跳躍前進,同時振動流化床干燥機床底輸入的熱風使物料處于流化狀態,物料顆粒與熱風充分接觸,從而達到理想的干燥效果。物料從振動流化床干燥機料口進入,振動流化床干燥機振槽上的物料與振槽下部通入的熱風正交接觸傳熱,濕空氣由引風引出,干料由排料口排出。

二、流化床干燥設備節能原理

流化床干燥設備的基本原理是通過加熱的空氣將濕顆粒吹至沸騰呈對流狀態,加熱后的空氣將蒸發后的水分或有機溶媒帶走,干燥設備能實現對濕顆粒的干燥,這里就涉及到空氣要怎么處理的問題。

制造商對空氣處理單元的配置為:初部過濾器—電加熱(或蒸汽加熱)—風機—中效過濾器—流化床干燥設備,就這樣簡單。顯然,這與用戶的需求有極大的關系,用戶提出的要求低,則制造商的配置也低,這里我們僅以GEA的制粒聯動線中的流化床為例,來談談配置與節能的關系。空氣處理單元的配置和參數要求:

進風溫濕度可調節至工藝要求的參數范圍,t為80℃、RH為20%;

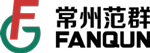

冷凍水降溫除濕,盤管采用銅管、鋁肋片式,冷凍水采用工藝冷凍水系統的冷凍水,溫度7~12℃;

加熱器熱源為工業蒸汽,應注明壓力、溫度耗量要求;

過濾器采用(G4+F8+H13)三級過濾,H13需進行PAO檢漏測試、驗證,說明檢測、更換的時間;

箱體要求:中高效后內壁為不銹鋼板,中高效前為鍍鋅鋼板,壁板具有保溫防冷卻功能;

冷水、蒸汽的進出采用PLC電動閥或氣動閥門根據設定的溫濕度自動控制;

G4、F8、H13有壓差顯示裝置,并在PLC具有壓差報警功能(壓差不在PLC上顯示);

過濾器更換拆卸方便;

配置表冷器排水存水彎,積水盤材質為304不銹鋼,無漏水,排水順暢,集水盤無積水;

出風口配置電動調節閥門,開度可通過PLC控制。

這是我們對空氣處理單元(AHU)配置提出的要求,

相信國內許多的制造商完全可以滿足這些要求,如果國產設備按照此要求進行制造,必定降低藥品生產的質量風險,再輔之詳細的驗證文件,就會進一步提高設備的技術含量。

在滿足GMP要求的同時,我們還應充分考慮到節能,這里的耗能涉及到化霜預熱功能段、冷水除濕、加熱段、流化床筒體內負壓保持。根據URS,如果不需要化霜預熱段,可以取消該功能段的設置,否則既增加了投資,又增加了進風阻力,增加了能耗。冷水除濕段與蒸汽加熱器采用PLC電磁閥自動控制,設定出風溫濕度,常規的流化床干燥參數d為11g/m3、t為80℃,流化床的進風量與排風量的關系可以通過PLC對筒內負壓和自動調節進風閥和排風閥加以設定。根據FDA的要求,空調處理單元的三級過濾器非常關鍵,國產設備之所以存在較大的風險主要原因就在于過濾器問題,過濾器的選型很重要,必須明確說明過濾器的規格型號,G4、F8、H13必須符合國際通用標準,不能圖價格便宜隨便采用無紡棉制作,否則會存在較大的質量風險,當然標準的過濾器會增加空氣流動的阻力,但是我們的前提是首先要滿足質量要求。

流化床運行時,內部的顆粒運動的軌跡與空氣熱交換也有著密切的聯系,目前通常是底部的空氣吹上來,使顆粒呈對流狀,顆粒在空中停留的時間就是顆粒內水分蒸發的時間,GEA制造的流化床干燥設備底部采用魚鱗狀出風口,使得顆粒在筒內呈螺旋狀升高,有效地增加了流線的長度和與空氣熱交換的時間,充分利用了能源。

三、流化床干燥設備的分類適用的物料

單層流化床干燥設備

單層流化床干燥設備是最簡單的一種機型,可分為連續、間歇兩種操作方法。連續操作停留時間分布較廣,因而多應用于比較容易干燥的產品或對干燥指標要求不是很嚴格的產品。間歇操作可用于含水率較高的物料的干燥對于一些顆粒度不均勻并有一定粘性的物料,多采用在床層內裝有攪拌器的低床層操作。

該設備操作簡單,檢修方便,床層溫度平穩,干燥效果好,但運轉周期長。

本機適用于硫酸銨、氯化銨、無水亞硫酸鈉、聚四氟乙烯、葡萄糖酸鈣、堿性青蓮染料、催化劑顆粒、酐酪素、椰蓉、食鹽等物料的干燥。

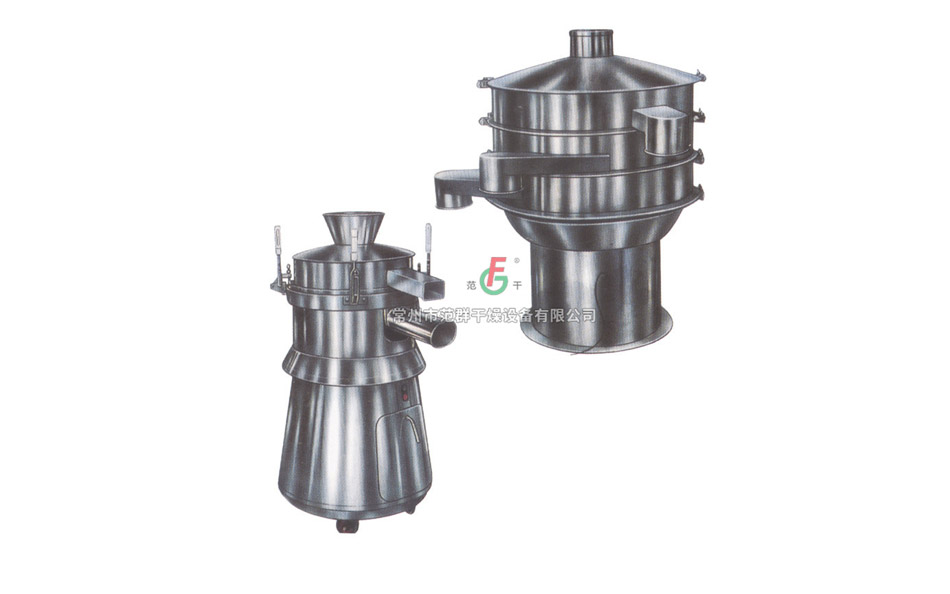

多層流化床干燥設備

多層流化床干燥設備由于停留時間分布均勻,所以實際需要的干燥時間比單層流化床短。可以改善干燥產品含水的均勻性,易于控制產品的干燥質量。但是,多層流化床干燥機因層數增加,各層之間又要保證形成穩定的流化狀態增加了設備結構的年復雜性。對于除去結合水分的物料,采用多層流化床是恰當的。

多層流化床干燥機適用于滌綸切片、水楊酸鈉、氨基匹林、土霉素、金霉素、四環素、片劑淀粉顆粒、糖粉、飼料、塑料、糧食等粉粒狀物料的干燥

臥式多室流化床干燥設備

臥式多室流化床干燥設備克服了多層流化床結構復雜、層床阻力等缺點濕料由加料機連續加入干燥器的第一室,由于物料處于流化狀態,所以可自由地由前一室向后一室。干燥后的物料由最后干燥室卸料口卸出,可干燥各種難于干燥的粒狀物料和熱敏性物料,并逐漸推廣到粉狀物料。

這類干燥機適用于聚氯乙烯樹脂、聚丙烯樹脂、尼龍1010、鄰氯苯甲酸、四環素、土霉素、氯霉素、肝粉、糖粉、檸檬酸、草酸、氯化橡膠等物料的干燥。

流化床干燥設備目前已經被廣泛適用于化工、輕工、醫藥、食品、塑料、糧油、礦渣、制鹽、煙糖等行業的顆粒狀物料、粉狀物料、塊狀物料、纖維狀物料、特殊形狀物料的干燥、冷卻、增濕等作業,同時還用于干燥冷卻、冷卻增濕作業。

四、流化床干燥設備的發展趨勢

流化床干燥設備從具體結構組成來看,可以分為筒體部分、AHU部分、電氣控制部分。目前,國內大多數制造商基本上都可以進行全部的生產組裝,從技術角度上來講是廣而不精,不銹鋼加工也能生產,空氣處理單元也能組裝,電氣控制兩個電工就能解決問題,工作效率高,裝配速度快,成本低,大多仿制別人的設備,形似而神不似,這是目前國內許多制造商的現狀,缺少新產品研發投入。

許多國外先進的設備供應商的做法值得我們學習,他們將設備分成幾個部分,進行分工合作,流化床干燥設備不銹鋼制作就單純加工筒體兼組裝,AHU由專業的空調廠商供應,電氣自控由專業的人員來做,相互之間做好技術協調工作,做到專而精,設備的技術檔次就會提高,這需要我們有良好的協作精神和認真的工作態度,在提高產品質量的同時,設備附加值也會有明顯的提高。

作為制藥企業用戶,我們會根據GMP要求對流化床每個具體的部件提出詳盡的要求,確保將產品質量風險降到最低,GMP追求工藝生產過程的重復性和可追溯性,這就更加要求我們對生產設備的每一步調節、參數設定的具體化與明確化,要求流化床干燥設備各部分的制造規范化,嚴格執行設計方案、DQ、DS。

供應商制造一套先進的流化床干燥設備,與客戶進行長期的技術探討非常重要,客戶提出的需求越高,生產出的設備就越先進。目前,國內許多的制藥企業已經逐步向FDA要求靠攏,購置設備時要求設備供應商提供一系列的文件資料,而這恰恰是國內供應商的軟肋。以流化床干燥設備為例,需要提供:

計部分:工藝流程設計,安裝設計,記號清單,組成清單,備品備件清單。

電氣設計:軟件,配電圖表,SDS,功能圖表,功能說明,配電柜清單。

設備文件:操作手冊,維護和檢查列表,檢查記錄表,觸摸屏操作說明,客戶培訓。

技術資料文件與備件資料。

質量控制文件:校準證書,留樣,鈍化清洗,焊接氣體證書。

制造:焊工的培訓、指導和指令,拍片、鈍化清洗的培訓。

質量管理:焊接質量記錄、留樣,焊縫編號圖,焊接軌道輸出,CD光盤。

驗證文件:質量和項目計劃,FAT方案,單元測試檢查,SAT文件。