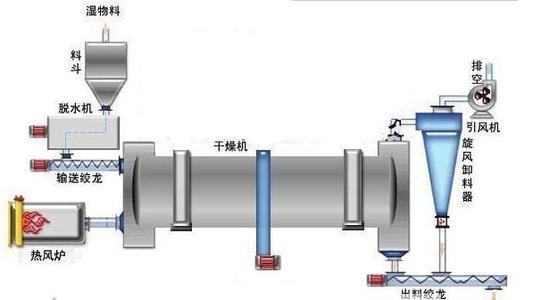

噴霧造粒烘干設備的產品粒度較小,難免有些飛揚的粉塵存在,有時還要填加防塵劑以消除粉塵飛揚。噴霧流化造粒烘干設備是霧滴不斷涂布于固體顆粒上,因此在干燥的同時顆粒有逐漸“長大”的過程,所得產品的粒徑明顯大于噴霧造粒,一般噴霧造粒產品粒徑不會超過250m,而采用噴霧流化造粒粒徑可達到450-500μm噴霧流化造粒得到產品的粒徑較大,這也是它的突出特點。

噴霧流化造粒烘干設備的另一個特點是流化床中淘析出來的細粉料飄浮在空氣中,在干燥室表面和正在干燥的料滴上沉積,便限制了器壁沉積層的形成。一部分淘析出的粉塵與零滴接觸,使得在進入流化床之前便發生聚結,從尾氣中分離出來的細粉再循環進入干燥室中起進一步聚結作用,因此產品是無塵、自由流動的微粒狀球體。

進入流化床的產品具有較高的含水率,使流化床的溫度較低,因此,可以在高的進口溫度下工作,有效提高烘干設備的熱效率。從霧化器噴出的霧流含有較高的水分,流化床起到控制水分的作用,可以使產品達到較低的含水率和出口溫度,使產品的含水得到控制。

除此之外,還具有以下特點:①物料停留時間短,床層溫度低并且穩定,可適用于熱敏性物料的干燥。例如,硫酸銨的熱敏性溫度為156℃,但在噴霧流化造粒中熱載體的初始溫度可以達到860℃而不發生明顯的物料分解。山梨糖的穩定溫度為80℃,而在這里最佳的初始溫度可以達到300-320℃。含固率為500%的山梨醇穩定溫度約為65℃,而在這里的熱空氣最初溫度達到250-260℃,物料的溫度略高于料層的溫度,但產品溫度通常不會高于其耐熱溫度;②烘干設備簡單,便于制造和維修,投資費用較低;③具有干燥、結晶、造粒等多個操作過程,可以從液狀、糊狀、膏狀一步制成粒狀,縮短了生產流程;④在物料含水率有波動時,可以通過調整操作狀態滿足產品的含水要求;⑤在同一烘干設備內,既可以連續操作,又可以間歇操作。