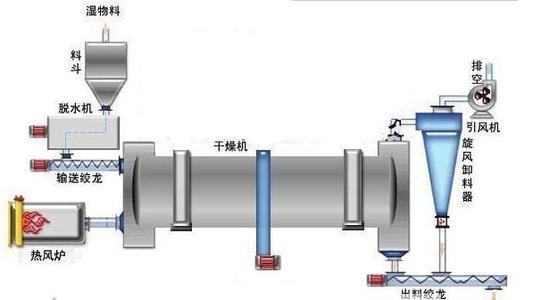

用于粉狀食品生產的干燥設備有壓力干燥、閃蒸干燥、噴霧干燥組成,國內采用壓力干燥生產速度快生產量大。壓力干燥系統的結構、型式不完全相同,選擇確定出比較適合粉狀食品生產是關鍵。粉狀食品的特點是容量大小不定,顆粒大小不定,尤其排風攜帶的除濕設備。經過多家生產企業的應用,事實證明采用旋風加袋濾器的型式回收排風系統的效果較好。一般粉狀食品生產廠家也希望出的的顆粒大些好沖調,有的干燥設備的系統中設有細粉附聚造粒及二次附聚造粒裝置。從使用的結果看顆粒確實大。粒徑大多在50-80μm之間,沖調也特別好。不過,顆粒太大對有容積及重量要求的粉狀食品的包裝而言,裝入量減少就不適合。臥式振動流化床可作二次加熱用也可作為冷卻床用(可實現二次附聚造粒)。粉從塔內排出水分含量可控制在97%-98%之間。粉的溫度可保持在40℃。因此作為粉狀食品生產流化床應用意義不大。

粉狀食品生產是一個熱加工處理過程。各家生產工藝雖然不完全相同,但目前熱浸提、濃縮、最后干燥是熱加工過程。有些粉狀食品加工前要在水中先把原材料浸泡才能用,這種是屬于熱敏性物料,熱加工的溫度高低、時間長度均會對其中有益元素產生不同程度的破壞,從出粉的色澤上也能看到這一變化。最大限度的保持粉狀食品中有益元素不被破壞及其顏色不產生特別大的變化,這是生產廠家所期望的。這樣,在生產設備上要控制其熱加工溫度及時間。從干燥設備系統來看,主要是加熱溫度控制不宜過高,加熱溫度應該控制在120-160℃之間比較適宜;進料濃度不宜控制過高,溫度過高出粉的顏色加深,原材料浸液濃度控制在25%-35%之間為宜。浸液濃度、噴嘴孔徑、高壓泵壓力三者的關系是,選擇適合噴嘴孔徑與壓力,浸液濃度越高出粉的顆粒越大,出粉的顏色相對較深。一般的旋風分離器中的出粉經過旋轉出料閥由羅茨風機從干燥塔頂部送人塔中并與正在霧化的料液接觸粘結、聚集再造粒,對于粉狀食品來說,只要塔的結構設計合理工藝參數控制合理其出粉的顆粒都可滿足客戶需要。干燥設備塔內溫度最高為塔的上部,多在100℃左右,為防止塔上高溫使粉變性而且顏色加深可將細粉管道從塔的錐體進人塔中,塔錐體溫度在45-50℃之間,對這一部分細粉質量影響不大。減少粉在塔內受熱時間的方法是適當降低塔的有效高度,增大塔的有效直徑。

有的粉狀食品不同于其它如奶粉的干燥機生產,少數的粉狀食品生產的進料濃度多為20%-30%,即進行干燥生產,濃度較低,而奶粉生產的進料濃度為38%-45%,要比其它粉狀食品生產濃度高。換熱面積不足生產能力降低,一個蒸發量為500kg/h的塔其實際換熱面積為1020m2,大約是理論值的1.5倍。由于換熱面積不足而使塔生產能力達不到設計值在實際應用中是出現過的,需要說明的是有預熱的干燥塔其換熱面積計算值一般不計人主換熱面積計算值中,這主要是為了保持良好的換熱效果而考慮。其次是使用蒸汽壓力必須穩定,壓力波動偏低會造成產品水分含量超標,短時間內就可能導致處理量降低,一般塔的使用蒸汽壓力不低于0.8Mpa,有的就是為了獲得一個穩定的給熱熱量,采用電加熱與蒸汽加熱相接合的方式進行加熱。其次是加熱器中不得積水,積水加熱溫度降低熱效率降低。